工业铝型材企业节能燃烧技术分类

发布日期:2017-12-14 作者: 点击:

在工业铝型材企业中,熔化炉,铝棒加热炉和老化炉都利用燃料燃烧产生的热量来处理原料,燃料消耗量通常占总能耗的70%左右。一家公司因此,各种工业铝型材企业的节能改造可以大大降低油耗,降低企业成本,减少废气排放。工业铝型材企业的节能燃烧技术主要包括以下内容:

(1)熔化炉的高温空气燃烧技术。通过在燃料炉中使用烟道气再循环或直接喷射燃烧,高温空气燃烧与传统燃烧不同。原理是燃烧空气通过陶瓷蜂窝状再生器预热到1000℃以上,并以适当的速度注入炉内,并在高速气流搅拌的作用下与炉内的燃烧产物充分混合和夹带,空气中的氧气。它被稀释,在低氧含量的流体中燃烧,并在高温空气条件下燃烧,以实现低空气燃料燃烧,从而减少铝的氧化燃尽。燃烧器出口处混合气体的实际排出速度约为60米/秒,火焰直径约为0.5-0.7米,长度约为2.5-3米。炉内有两个燃烧器用于换向操作。高温区经常互换,并且难以形成低温区以确保炉内温度均匀。

(2)自动燃烧控制技术。目的是实现燃烧设备流量,温度,压力等参数的自动检测和过程控制,从而达到提高能源利用效率,降低设备维护成本的效果。铸造炉常用的自动控制技术包括炉压自动控制和燃烧系统自动控制。

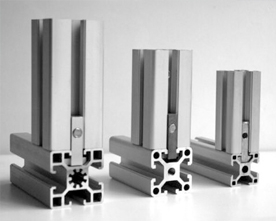

(3)挤出棒式炉燃烧技术。挤出棒炉可大致分为三种类型,单棒炉,多棒炉和短棒炉。单杆炉节能燃烧技术包括旋风燃烧器而不是直流燃烧器。在旋流燃烧器中,空气 - 燃料混合气流通过旋风器旋转,并在从喷嘴喷出后形成旋转射流,从而形成高温烟气再循环区,有利于点火和完全强烈混合。气流节省能源。影响。多棒炉和短棒炉可以用高速燃烧器取代传统燃烧器,高速燃烧器是将燃料的化学能转化为燃烧产物的势能和动能的装置。燃料在燃烧室或燃烧隧道中。顶部完全燃烧。由于燃烧室接近密封,因此可以在燃烧器中保持一定的静压,燃烧后的烟气的高速可以从燃烧室的出口以更高的速度喷射到炉内。超过100米/秒。与传统燃烧器相比,燃油消耗降低了约25%。